产品详细

涂布工艺是一种基于对流体物性的研究,将一层或者多层液体涂覆在一种基材上的工艺,基材通常为柔性薄膜或者衬纸,然后涂覆的液体涂层经过烘箱干燥或者固化方式使之形成一层具有特殊功能的膜层。

极片涂布设备的原理:将正极或负极等配方所需的材料均匀混合好后涂覆或复合在铝箔或铜箔的正反面,若需要能够最终靠能量传导的方式将浆料中的溶剂挥发后达到客户的技术方面的要求的机电一体化设备。锂离子电池极片涂覆的方式目前主要有逗号辊转移涂布和狭缝挤压涂布。逗号刮刀逆向转移涂布原理如图所示。

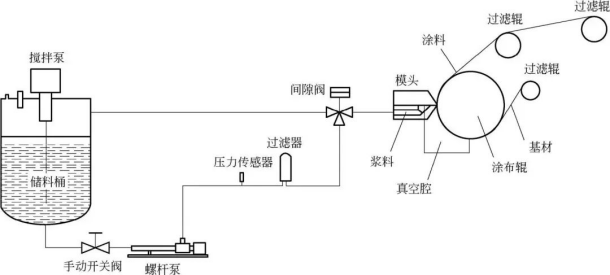

通过调整涂布辊与逗号刮刀之间的间隙大小将浆料计量在涂布辊上,再通过调节背辊和涂布辊的间隙大小实现计量在涂布辊上的浆料全部转移到箔材上。狭缝模头涂布原理如下图所示。

这是一种高精度的预计量涂布方式,将牛顿或非牛顿流体浆料用计量泵供给狭缝模头后均匀地涂覆在基材表面的一种装置,其中涂布厚度大小计算公式如下:

另外,模头是这个狭缝涂布方式的重要部件,是决定涂布精度的重要的条件之一。由于涂布的速度慢慢的变快,现在有客户开始使用真空腔机构来保证在高速涂布过程中涂布质量,通常涂布速度≥30m/min的时候要考虑这个负压腔的结构。狭缝模头原理如图所示。

模头的设计要考虑以下几个方面的因素:①根据浆料的流变参数进行流道型腔计算和仿真;②上下模唇的平面度和直线度要求;③模头的材料选择,尽可能选用不锈钢材料;④使用的过程中防止金属异物的产生,如果不可避免一定要做好防护,使异物不能进入浆料中;⑤方便拆卸和清洗。

设备共由五大部分所组成:放卷单元、涂布单元(含供料系统)、干燥单元、出料单元、收卷单元。涂布机单元构成如图所示。

待生产的成卷材料安装于放卷轴上,经过纠偏及张力控制后,导入涂工部分。该装置的主要控制点为放卷纠偏及张力。

纠偏由专用的EPC控制单元实现,超声波位置检测传感器(可实现对透明箔材的检测)实时检测材料边缘的位置,通过电机驱动放卷装置左右移动,以适合材料的边缘与纠偏传感器的相对位置恒定。

纠偏模式分为三种:全自动,控制管理系统通电后即进入自动纠偏状态(根据纠偏传感器决定驱动电机的运动);半自动,系统在自动运行时(涂布、牵引)进入自动纠偏状态,而处于停止状态时则进入手动纠偏状态;手动,无论系统处于何种状态,纠偏机构仅可以手动点动操作。

张力控制分为浮辊位置控制及实际检验测试张力控制两部分。浮辊位置控制原理为:当系统自动运行时,PLC控制器根据电位器反馈的实时浮辊位置信号(0%~100%),以PID算法调节放卷轴电机的转速,以达到浮辊位置恒定(默认设定位置为50%)。

实际检测张力控制可分为三种调节模式,即手动设置电空变换阀的输出比例、开环给定电空变换阀、闭环给定电空变换阀。其中,系统自动运行后,会清除手动状态,切换到自动调节模式。闭环给定模式下,控制管理系统会根据实测的张力值及设定的张力值进行PID调节,直到实测值与设定值一致。必须要格外注意的是,仅当浮辊实际位置与设定位置的偏差在20%以内,闭环给定模式才起作用。

由放卷导入的材料进入涂布辊后,经过入料压辊进行张力隔离(放卷张力与出料张力隔离),再由涂布辊,最后导出到干燥炉内。该装置的主要控制点为整机速度的稳定性、模头与背辊之间的缝隙值。

整机的线速度由背辊提供,速度由HMI设定,可分为涂布速度、倒带速度、点动速度。涂布速度即为系统涂布或者牵引时箔材的速度,倒带速度为整机自动反转运行时的速度,点动速度为手动点动某一个部件时的速度,比如点动背辊、点动放卷轴。

模头与背辊之间的位移由两部分驱动。大范围移动通过气缸实现(前进、后退),精确定位由左右两侧的伺服马达驱动(高精度光栅尺检测实际的位移,分辨率0.1μm)。

供料系统包含储料罐、计量泵、除铁器、过滤器及连接的管道。首先将浆料加到储料罐中,在涂布开始后,储料罐里的浆料在计量泵的作用下,经过连接的管道,除铁器及过滤器进入到SLOT DIE进行涂布。在液位传感器检验测试到储料罐的浆料达到规定液位时,开始对储料罐进行加料。当浆料达到规定的液位时,液位传感器给出指令停止对储料罐进行供料。

通过进料阀及回料阀实现对SLOT DIE的涂布供料,并监控涂布压力及回流压力,回流压力用于间歇涂布。间歇阀系统如图所示。

由涂布单元生产的含有液态溶剂成分的浆料和箔材一起进入干燥炉内,为了安全有效地蒸发掉溶剂,需要控制各段干燥炉的温度、送风量、排风量等。

干燥后的箔材进入出料装置。由出料装置控制干燥炉内的张力及箔材边缘位置。该装置的主要控制点为干燥区域纠偏及张力。纠偏与放卷单元(2.1部分)相同。出料张力控制为电机转速控制,根据目标张力和实测张力进行PID运算,并调节出料电机的转速,以此达到张力恒定的效果。

生产完成的卷材经过纠偏及张力控制后,导入收卷轴。该装置的主要控制点为收卷纠偏及张力。在收卷过程中,为了使箔材层与层之间不打滑,防止材料收卷时过紧或者出现抽芯现象,需要对收卷张力进行锥度调节。

(1)安全第一。由于我们涂布机正极有NMP有机溶剂,所以防爆要求很严格,要合乎行业标准《锂离子电池工厂设计标准》(GB 51377—2019)。

(2)保证电池的安全性能,防止金属异物产生。由于锂电池生产的全部过程中最怕金属异物混入,所以和浆料及极片接触或近距离的部分不可以使用铜、锌、锡;若需要金属表面防护,优先选择顺序是:烤漆、镀镍、镀铬。这里推荐烤漆是最好的防护,和浆料近距离接触的部件能够正常的使用镜面级不锈钢板来做表面的防护,另外还要做好除去金属磁性物的措施,例如浆料和烘箱及基材的除磁处理。

①由于电池浆料是非牛顿流体,所以第一步是要对浆料做流变参数测试,通常使用专用的流变仪来完成,根据流变参数计算和仿真结果来设计模头的流道形状保证涂布的精度。②推荐模头安装角度为向上25仰角安装,这样做才能够在清洗模头后使用时快速将管道及模腔内空气排出,不可以使用模头回流管道替代排气功能。

通常是使用计量精度高的螺杆泵,根据流量的大小来选择泵的规格和型号,为了更好的提高泵送精度推荐使用双泵结构,这样脉动小且精度高。

①烘箱总长度及单节烘箱长度。通常先确定烘箱单节长度,推荐烘箱单节长度不要低于4m,干燥速度越快单节长度就越长,但是要考虑运输和装配的科学性,推荐单节烘箱长度最大别超过5m,烘箱总长度的确认是要依据使用方的干燥工艺和涂布速度等一系列的参数经过验证后来确认,通常是使用方给出这个指标,设备制造厂家来满足工艺参数。

②烘箱干燥的温度范围。推荐温度为室温至140℃之间,如果工艺有特别的条件能定制,一般最高温度不超过160℃。

③烘箱的干燥风速范围。推荐使用5~20m/s,全部喷嘴精度在20%以内。

①铜箔/铝箔基材的厚度大于6~10μm时,推荐使用主动导辊和悬浮烘箱相结合方式。

②铜箔/铝箔基材的厚度小于6~10μm时,由于抗拉强度的下降推荐使用主动导辊。

①如果是NMP作为溶剂,优先选择饱和蒸汽作为热源,其次是热油,不推荐电加热,若使用电加热建议全补全排方式。②如果是水做溶剂,以上三种都可以,推荐不分先后。

由于放卷直径是根据来料的直径来匹配的,所以这里不做详细说明,但是收卷直径的选择还是有技巧的,推荐根据分切或模切电池单个极片长度累计对应的小卷的长度来决定大卷长度再换算成卷径,计算公式如下:

这样才能增加材料的利用率,减少浪费,减少相关成本,由于自动化程度的提高,根据公式能看出增加底筒直径可以更好地增加整卷极片长度,同时也能减小底部极片压力,提高收卷质量。

通常涂布机是采用PLC作为控制管理系统的主要器件,推荐使用有工业以太网总线控制为主的器件,数字控制为主,为智能制造打下坚实的基础。

锂电池电解液作用就是正负极之间导通离子,担当锂离子传输介质的作用,通用的锂离子电池电解液由无机锂盐电[详细]2023-11-20 09:35

卷绕机属于锂电池电芯制造中段设备的核心。将模切成型的极片卷绕成锂离子电池电芯,在卷绕过程中张力控制精[详细]2023-10-16 16:01

近年来,备备在新闻上看到了不少电动汽车因为电池包挤压引起火灾、爆炸等意外事件。那么,动力电池包挤压而[详细]2023-07-03 09:46

上期讲到干法电极和湿法电极之间的较量,显而易见,干法电极这个概念近一两年非常火,今天备备就详细向大家[详细]2023-06-27 15:32

“根深而枝叶茂”,想要生产出一块优秀的锂电池,必须从源头抓起,将基础打好。因此作为锂电池生产的基础工[详细]2023-03-09 09:15

神钢SK130-11/SK150LC-11操控一流、配置拉满 ,城乡多能、值得首选

徐工“十一运”节目单,来了首批500台,徐工新能源轻卡交付顺丰集团万亿元市场蓝海!氢燃料电池商用车发展有何新风向?

广西柳工高级副总裁文武一行来协会进行工作交流美卓NW8HRC轮式高压辊磨机全国路演之泰安站工信部最新发文:工程机械设备或将迎来更新潮